常见问答

导热硅脂也叫散热硅脂、散热硅,是一种导热绝缘有机硅材料。可在高低温环境下,如-60~200℃的条件下,长期保持不固化的脂膏状,是大功率发热器件的良好散热介质。比如晶体管、CPU、热敏电阻、温度传感器、电源模块等都会使用到导热硅脂。

那么,导热硅脂在使用的时候是越厚越好吗?

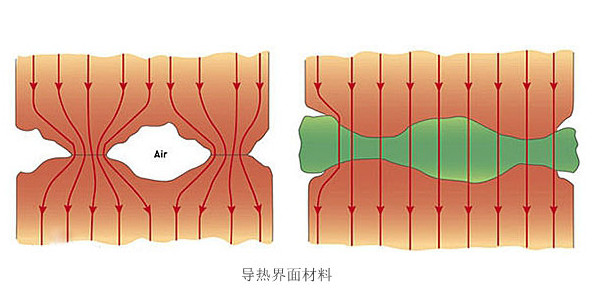

其实,导热硅脂作为是发热器和散热器之间的空隙填充的一种介质,并不是越厚越好的。就以CPU和散热器来说,如果涂抹的太厚,不仅仅起不到散热的作用,反而会给CPU带来负担。当然,如果涂抹的太薄无法填满空隙,那么散热效果也不会很明显。

具体原因是这样的。涂抹导热硅脂的目的是置换CPU和散热器之间的空气,也就是填充空隙,真正起到散热效果的还是以金属为材质的散热器,比如铜片散热器。一般铜的导热系数高达77W/m·K,而空气的导热系数仅为0.024 W/m·K。在CPU与散热器的贴合中,即使是表面非常光洁的两个平面在相互接触时都会有空隙出现,这些空隙中的空气是热的不良导体,会大大的阻碍散热效果,可以想象成一根流通的水管,水流量是受限于整个管道直径最细的部位。

所以,导热硅脂的作用就是提高这最细管道的直径,较好比木桶效应,导热硅脂就是提高木桶中最短的那块木板。导热硅脂本身的导热系数相交于金属散热器来说其实并不高的,一般是1.0~10 W/m·K,与金属还是有非常大差距的。

所以,导热硅脂涂抹多了,相当于延长了管道的长度,并没有提高散热流量,相反,厚度过高,混入空气,还会影响散热效果。

总之,导热硅脂涂抹太厚,不仅会降低散热,还浪费导热硅脂,增加成本。

东莞兆舜科技的高导热硅脂ZS-GF-Z系列,导热系数为1.0~3.5 W/m·K,油离度低、电气绝缘性能好,操作简单,适合各种电子器件的散热要求。

衡量一款导热硅脂的出油率,一般用油离度来表示的。油离度是指标准重量导热硅脂在一定温度下保持一段时间后硅油析出量(一般是100g导热硅脂重量,200℃温度,48小时测试时间)。油离度是评价导热硅脂耐热性和稳定性的指标。油离度越低就说明导热硅脂析出的油脂就越少,使用寿命就越长,越不容易变干。

导热硅脂,又称散热膏,是一种混合物,其成分主要是导热粉料和硅油,硅油起到润湿粉料和保持脂状作用。由于硅油作用是润湿“溶解“导热粉料,不和粉料参与反应,因此,时间长了,便会有油粉分离的情况,即有出油情况。如果油离度过高,长时间使用后硅脂就容易变干,变干后硅脂的导热系数就会变小,也就是散热效果会变差;同时,析出的硅油也会污染器件,严重情况还会造成电子元件短路故障。因此,油离度是判断一款导热硅脂优劣的重要指标。

实验室除了用标准的油离度测试导热硅脂,还可以通过简易的纸巾析油测试来检验。将硅脂用相同的剂涂抹在测试纸上,在相同时间下,检查测试纸析出的油脂面积(纸润湿掉的面积),哪个面积小,那么该导热硅脂的油离度和出油率就低,寿命就相对较长,性质也更稳定。

东莞兆舜科技的导热硅脂ZS-GF-Z系列具有高导热系数、易操作优点和低油离度,适合各种对散热要求较高的发热器件的应用。

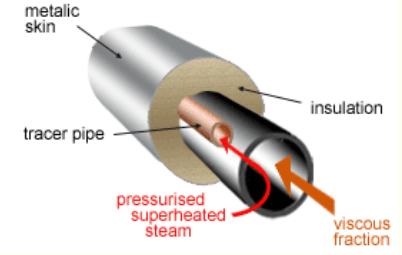

导热硅脂,我们都知道。那什么是导热硅泥呢?导热硅泥是一种以有机硅为主体,通过添加一定的导热填料和复合材料配置而成的泥状物。(区别于导热硅脂的方法是,看其是否具有可塑性,也就是是否可以随意捏变。)因为其本身具有非常优秀的传热能力和触变性,所以常用于伴热管以及各种结构复杂的电子元器件上。

伴热管是一种依附在液料输送管道上的发热源,其主要的作用是为输送管道提供热量,防止液料在输送过程中因为温度过低而凝固堵塞输送管道,因伴热管价格昂贵且操作复杂,所以一般只会为一条输送管道配置一条伴热管,这样就会造成输送管道受热不均匀,使液料变性,产生如降解、结炭、失去活性等情况。为了解决这个问题,可以在伴热管和输送管道上均匀涂覆上导热硅泥,导热硅泥能将伴热管上的热量高效均匀的传导到输送管道上,使输送管道受热均匀,保证输送管道通畅。

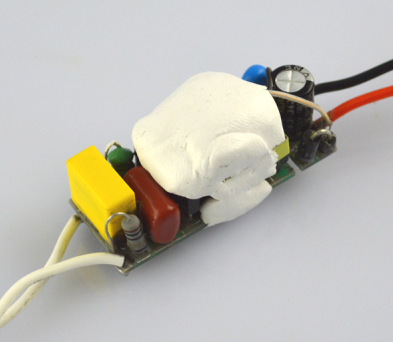

不仅如此导热硅泥还具有优秀的介电性能和绝缘能力,所以也适用于电子元器件上,能有效提高电子元器件的散热能力。如各种结构复杂的电子元件,在导热垫片和导热硅脂都不适用的时候,就可以使用导热硅泥。使用时,可按需求捏成各种形状,填充于需导热的电子元件与散热器/壳体等之间,使其紧密接触、减小热阻,快速有效地降低电子原件的温度,从而延长电子元件的使用寿命并提高其可靠性。

兆舜科技作为一家为全国各地提供导热硅泥的厂家,所生产的导热硅泥具备优越的耐高低温性,极好的耐气候、耐辐射及优越的介电性能;无毒、无腐蚀、无味、无粘性,可在-60℃~+200℃的温度下长期保持使用时的泥状物状态。

市场上有机硅电子灌封胶价格有高有低,而有些电子灌封胶价格远远低于市场平均价格,这是为什么呢?是他们的技术先进,能有效控制生产成本?其实,原因是他们在灌封胶材料里面添加了低价的白油,通过这样控制成本,扰乱市场。

什么是白油呢?

白油,也叫白色矿物油,是经过特殊的深度精制后的矿物油。透明无色、无味、化学惰性,基本物质为饱和烃,芳香烃等,分子量通常都在250~450之间。沸点一般在150℃以内。在日化、制药、食品、橡塑、农业等行业都有广泛应用。

为什么添加白油能降低生产成本呢?

因为白油的价格比较低廉。举个例子(以下数据纯属虚构),一般硅油的市场价格在30元/公斤,而白油的价格仅有10元/公斤,在保证电子灌封胶的验收品质为前提,可以添加20%白油,那么参杂白油的胶水成本就是26元/公斤。这样,通过添加适当比例的白油,就可以降低电子灌封胶的价格,抢占灌封胶市场。

添加了白油的电子灌封胶有什么危害呢?

我们知道,硅油是以硅氧烷为结构的高分子材料,具有有机和无极特性,而白油是以炭结构的有机高分子,没有无机特性。由于白油是化学惰性的,不参与有机硅胶的交联反应。当硅胶固化后,游离的白油就会缓慢从胶水内渗出。

一旦在驱动电源等电子产品上使用了掺杂了白油的电子灌封胶,可能会出现以下几种情况:

1、各项物理性能较差,比如抗拉强度、撕裂强度都会下降;

2、散热性、阻燃等能力都较差,难以有效的提高电子产品的散热能力和安全系数,容易产生事故;

3、耐高低温性能差,耐候性差,胶体易开裂,使雨水从裂缝中渗人电子元器件内、降低电子产品的防潮能力、引起电子元器件故障;

4、电气性能和绝缘能力较差,灌封后影响电子元件的抗电磁干扰能力,容易产生故障。

那该如何检测我们购买的电子灌封胶是否添加白油呢?

由于白油的沸点比较低,小于150℃,而硅油沸点在200℃左右,所以,实验室简单的方法就是测试未固化或者固化后的灌封胶的挥发分,测试方法为,在150℃烘箱烘烤3小时,测量挥发后的重量差。正常的电子灌封胶挥发分<1%,添加白油的挥发分>5%。当挥发分异常偏高的时候,就可以判断电子灌封胶里面添加了白油。

总之,我们选择电子灌封胶的时候,不能贪图价格便宜,要从产品品质、公司服务上综合考虑选择。

兆舜科技是一家主要生产有机硅电子灌封胶的厂家,产品型号为ZS-GF-5299系列,公司始终坚持着以优质的产品,服务于各大行业,以我们雄厚的研发经验和专业的服务意识,为了客户提供优异的服务体验。

1)附件材料如EPDM(三元乙丙胶条)、氯丁橡胶,以及沥青漆等与硅酮胶不相容导致黄变或变色;

2)酸碱性物质如某些清洗剂、水泥浆等腐蚀性物质导致硅酮胶变色;

3)肟型硅酮胶在酸性环境中易发生变色。

预防措施:施工前对附件材料进行相容性试验,合格后再施胶;避免胶体接触腐蚀性物质或暴露在腐蚀性环境中。

彩色硅酮胶使用无机或有机颜料进行调色。无机颜料色彩种类少,但耐候性好,不易褪色;有机颜料色彩丰富,但耐候性差,容易褪色。

预防措施:建议客户需要调色胶时尽量选择无机颜料调色,对于可能使用有机颜料调色的鲜艳色彩不要过于追求颜色相似。

1)密封胶与基材本身不粘;

2)施工不规范,如基材表面清洗不干净、养护环境或养护时间不满足要求、未按要求涂刷底涂、双组分比例不对等。

预防措施:任何密封胶都不能保证与所有基材都粘结良好,所以施工前须对基材进行粘结性和相容性试验,合格后再施胶,必要时施加底涂液;施胶前须将基材表面的尘埃、油渍等污物按规定方法清洗干净;单组分至少养护7天,双组分至少养护3天,在温湿度较低的情况下应延长养护时间。

1)施工不规范,尤其是使用的泡沫棒过宽,超过胶缝宽度,施工时将泡沫棒压入变形,导致施胶后胶体起鼓;

2)幕墙板块过大,接缝变位大,胶体受压缩起鼓;

3)施胶时温湿度较低,昼夜温差较大时,胶体固化速度慢,由于幕墙面板热胀冷缩导致胶体起鼓。

1)注胶时携带了空气,例如注胶时连续性、均匀性掌握不好,或对胶体反复修整时携带了空气;

2)注胶前未按要求保证接口或附件材料干燥,如泡沫棒潮湿导致潮气侵入胶体而起泡;

3)附件释放气体,如泡沫棒选用不当或施工中泡沫棒的封闭泡孔被戳破,导致放气;

4)基材表面温度过高,导致胶体固化较快,释放的小分子气体不能及时排除;

5)密封胶与某些材料反应,如碱性的混凝土和水泥与密封胶反应释放气体。

因石材属于多孔性材料,使用普通密封胶时可能会被胶体释放的物质侵入导致污染。

预防措施:选用特殊配方设计的石材专用硅酮密封胶;施胶前进行污染性试验,合格后施胶。

1)一道密封丁基胶本身质量问题或与硅酮胶不相容;

2)二道密封胶填充矿物油;

3)与其他填充矿物油的密封胶接触,如幕墙耐候胶或门窗密封胶;

4)其他因素如干燥剂或加工工艺。

1)密封胶选用不当,位移能力不能满足设计要求;

2)胶缝设计不合理,例如过宽的胶缝导致施胶困难,密封不到位;

3)幕墙板块安装移位,偏差过大;

4)密封胶完全固化前,接缝位移过大;

5)密封胶出现三边粘结,导致位移能力受限;

6)施胶厚度过薄,导致密封胶出现破损或粘结破坏。

1)根据标准《ISO 12944-2018》《GB/T 30790-2014 》色漆和清漆-防护涂料体系对钢结构的防腐蚀保护 第2部分 环境分类

| 腐蚀级别 | 单位面积上质量和厚度损失(经第 1 年暴露后) | 温性气候下的典型环境案例(仅供参考) | ||||

| 低碳钢 | 锌 | 外部 | 内部 | |||

| 质量损失 | 厚度损失 | 质量损失 | 厚度损失 | |||

| /g•m-2 | /μm | /g•m-2 | /um | |||

| C1很低 | ≤10 | ≤1.3 | ≤0.7 | ≤0.1 | / | 加热的建筑物内部,空气洁净,如办公室、商店、学校和宾馆等 |

| C2低 | >100-200 | >1.3-25 | >0.7-5 | >0.1-0.7 | 低污染水平的大气 | 冷凝有可能发生的未加热的建筑(如库房、体育馆) |

| 大部分是乡村地带 | ||||||

| C3中 | >200-300 | >25-50 | >5-15 | >0.7-2.1 | 城市和工业大气, 中等的二氧化硫污染以及低盐度沿海区域 | 高湿度和有些空气污染的生产厂房内,如食品加工厂、洗衣场、酒厂、乳制品工厂等。 |

| C4高 | >400-650 | >50-80 | >15-30 | >2.1-4.2 | 中等含盐度的工业区和沿海区域 | 化工厂、游泳池、沿海船 舶和造船厂等 |

| C5很高 | >650-1500 | >80-200 | >30-60 | >4.2-8.4 | 高湿度和恶劣大气的工业区域和高含盐度的沿海区域 | 冷凝和高污染持续发生和存在的建筑和区域 |

| CX极端 | >1500-5500 | >200-700 | >60-180 | >8.4-25 | 具有高含盐度的海上区域以及具有极高湿度和侵蚀性大气的热带亚热带工业区域 | 具有极高湿度和侵蚀性大气的工业区域 |

2)使用年限依照HG/T 5176-2017钢结构用水性防腐涂料标准中4.3选择使用年限要求

4.3 涂层体系耐久性等级

每种大气腐蚀性等级下的涂层体系的耐久性等级按GB/T30790.5-2014的要求分为3级:

-----低(L),2年~5年;

-----中(M),5年~15年;

-----高(H),15年以上。

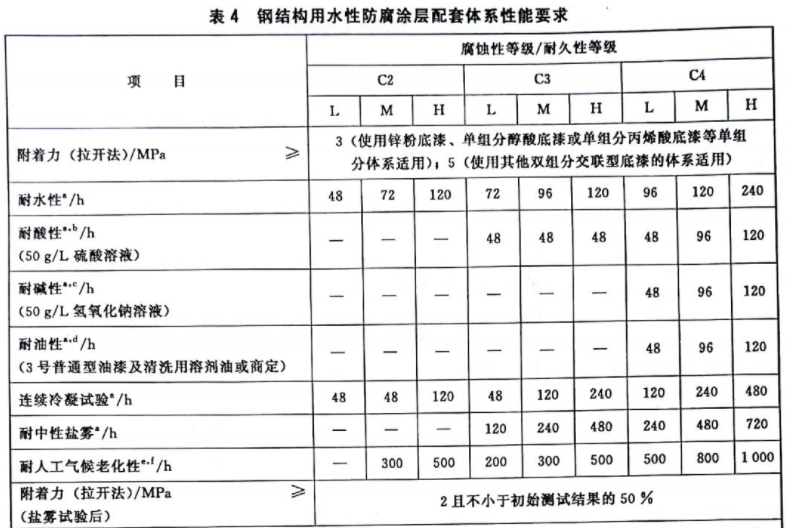

3)找到对应的检测指标要求如下

例如如要满足C4环境下使用2~5年的产品,那就应符合上表中C4L栏内所有性能指标。

1)基材粗糙度一般建议40~70μm;

2)表面洁净度Sa2.5级:在不放大的情况下进行观察时, 表面应无可见的油脂、污垢、氧化皮、铁锈等,任何残留的痕迹应仅为点状或条纹状轻微色斑及钢材表面无可见的油脂和污垢,且氧化皮、铁锈和油漆涂层等附着物已基本清除,其残留物应是牢固附着的。

St3.0级:在不放大的情况下进行观察时,表面应无可见的油脂、污垢,并且没有附的不牢的氧化皮、铁锈、油漆涂层等附着物。基材表面应具有金属底材的光泽。

3)选择合适的枪嘴;

4)喷枪需垂直于被涂覆表面,距离30公分左右,搭幅30%-50%。

丙烯酸类产品:物理性成膜,表干速度快,附着力建立速度快,但漆膜致密性相对略差;

醇酸类产品:自交联成膜,漆膜致密性更佳,初期耐水性更佳,对基材容忍度更高,但附着力建立时间较丙烯酸类产品慢;

环氧类产品:双组份固化成膜,漆膜致密,硬度高,优异的耐化学介质性能,但耐老化性能差;

聚氨酯类产品:双组份固化成膜,漆膜致密,耐紫外性能优异。

其中丙烯酸、醇酸产品多用于轻防腐,环氧、聚氨酯类产品多用于重防腐。